-

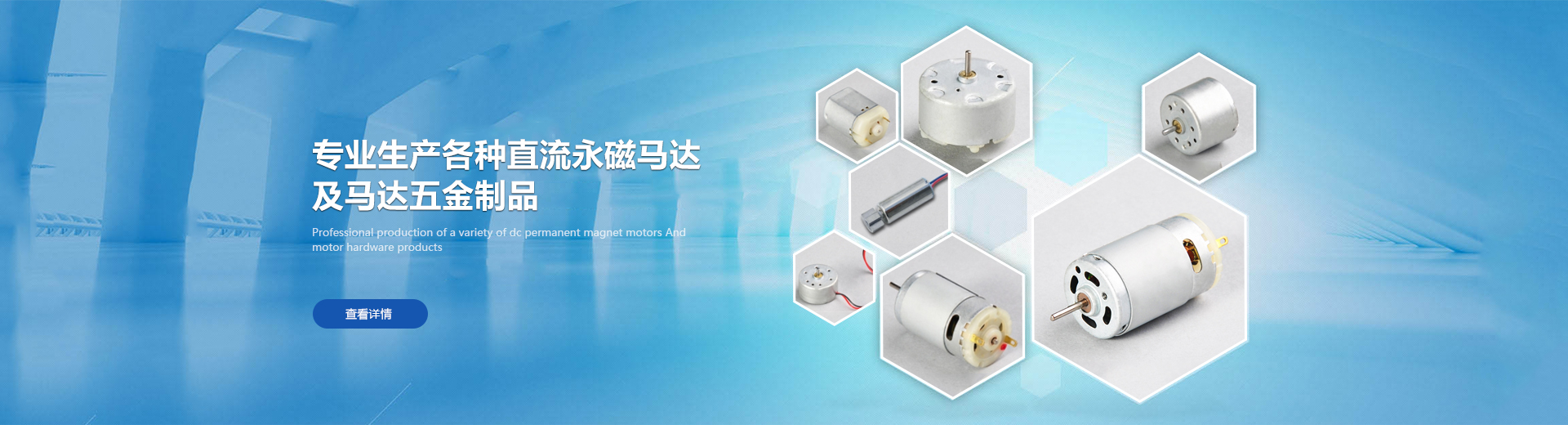

自主研發(fā)設(shè)計(jì)

自主研發(fā)設(shè)計(jì)

Independent R&D design

立即查看 -

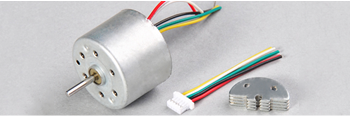

型號(hào)豐富

型號(hào)豐富

Model rich

立即查看 -

功能性強(qiáng)

功能性強(qiáng)

functional

立即查看 -

運(yùn)行效率穩(wěn)定

運(yùn)行效率穩(wěn)定

Running stability

立即查看